Investigación sobre modelado de simulación de procesos químicos

- Investigación sobre modelado de simulación de

- 23 abr 2016

- 6 Min. de lectura

Es sabido que el procedimiento metodológico fundamental para resolver un problema en ingeniería consiste en representarlo de una manera adecuada, de tal forma de lograr una sustitución del sistema real (equipo, proceso, etc.) por uno más adecuado para el tratamiento formal. Por lo general, las herramientas lógico matemáticas nos brindan un marco útil para representar mediante un sistema de símbolos y reglas, el comportamiento de los sistemas reales.

Las principales dificultades que se plantean son principalmente:

Encontrar la solución de un sistema de ecuaciones algebraicas no lineales

Efectuar la integración numérica de ecuaciones diferenciales ordinarias y en derivadas parciales mediante ecuaciones discretizadas en diferencias finitas que aproximan a las soluciones de las ecuaciones diferenciales continuas.

Los métodos numéricos son una clase de algoritmos para resolver una amplia variedad de problemas matemáticos. Únicamente se emplean operaciones lógicas y aritméticas; por consiguiente, pueden implementarse fácilmente sobre computadoras digitales.

En realidad, los métodos numéricos fueron desarrollados muchos años antes que surgieran las computadoras electrónicas digitales. En efecto, un gran número de los métodos numéricos usualmente utilizados datan de los comienzos de las matemáticas modernas.

Es interesante observar la evolución de diferentes procesos pertenecientes a diversos campos (no sólo a la industria química) que, mediante la incorporación de nuevos métodos y tecnología en el diseño, han avanzado hacia alternativas más interesantes y próximas a la óptima.

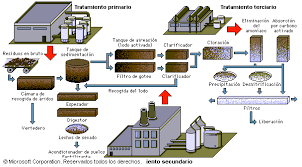

Para utilizar un lenguaje común, se adopta un simbolismo esquemático que permite visualizar la topología (esquema estructural del proceso), que constituye el diagrama de flujo o flowsheet.

SIMULACIÓN DE PROCESOS QUÍMICOS

Simulación de procesos químicos está naturalmente vinculada al cálculo de los balances de materia, energía y eventualmente cantidad de movimiento; de un proceso cuya estructura, y los datos preliminares de los equipos que lo componen, son conocidos.

Simuladores de procesos son la herramienta más importante, junto a las técnicas de optimización, en la etapa de análisis. Esto es, luego de haberse generado diversas alternativas estructurales viables para un proceso dado, (flowsheets o diagramas de flujo), deberán evaluarse cada una de ellas. Ello implica el cálculo de los respectivos balances, los servicios auxiliares, etc. Con estos datos, que abarcan las propiedades de todas las corrientes del proceso, ya sean extensivas o intensivas (temperatura, presión, composiciones, estado de agregación) estamos en condición de obtener un costo estimativo, además de otros datos importantes, tales como las emisiones al medio ambiente, etc.

La simulación de procesos en Ingeniería Química nos impone recurrir someramente a la historia de la simulación, su definición y las áreas que abarca. En los primeros pasos, la simulación de procesos se basaba principalmente en circuitos analógicos, utilizando los fenómenos de analogía.

Consecuentemente, podría resultar conveniente analizar (simular analógicamente) el comportamiento de un sistema (proceso químico) observando la evolución de las variables "equivalentes" en un circuito eléctrico (cuyo modelo es equivalente -isomorfo- al proceso estudiado), ya que son fácilmente medibles.

En el año 1974 aparece el primer simulador de procesos químicos, (el FLOWTRAN). A partir de allí se ha generado una sucesión de acontecimientos que permiten en la actualidad la existencia de varios y eficientes simuladores comerciales como por ejemplo SPEED UP, ASPEN PLUS, PRO II, HYSYM, HYSYS, CHEMCAD, y otros.

CLASIFICACIÓN DE LOS MÉTODOS DE SIMULACIÓN

Las herramientas de simulación pueden clasificarse según diversos criterios, por ejemplo, según el tipo de procesos (batch o continuo), si involucra el tiempo (estacionario o dinámico -incluye a los equipos batch-), si maneja variables estocásticas o determinísticas, variables cuantitativas o cualitativas, etc. A continuación se expondrán brevemente las características de los distintos tipos de herramientas de simulación generalmente utilizadas.

Simulación cualitativa y cuantitativa

Una de las principales diferenciaciones a realizar al analizar el enorme campo que abarca la simulación de procesos es la que nos ocupa en este apartado. La simulación cualitativa tiene por objeto principalmente el estudio de las relaciones causales y las tendencias temporales cualitativas de un sistema, como así también la propagación de perturbaciones a través de un proceso dado.

Llamamos valores cualitativos de una variable, a diferencia del valor numérico (cuantitativo), a su signo; ya sea absoluto, o bien con relación a un valor dado o de referencia. Por lo tanto, en general se trabaja con valores tales como (+, -, 0).

La simulación cuantitativa, en cambio, es aquella que describe numéricamente el comportamiento de un proceso, a través de un modelo matemático del mismo. Para ello se procede a la resolución de los balances de materia, energía y cantidad de movimiento, junto a las ecuaciones de restricción que imponen aspectos funcionales y operacionales del sistema.

Simulación estacionaria y dinámica.

La simulación en estado estacionario implica resolver los balances de un sistema no involucrando la variable temporal, por lo que el sistema de ecuaciones deseara estudiar o reflejar en el modelo las variaciones de las variables de interés con las coordenadas espaciales (modelos a parámetros distribuidos); entonces deberá utilizarse un sistema de ecuaciones diferenciales a derivadas parciales (según el número de coordenadas espaciales consideradas).

SIMULADORES DE PROCESOS QUÍMICOS COMPLEJOS

Debe diferenciarse la noción de un simulador general de procesos químicos de un programa de simulación de equipos o unidades operacionales aisladas. En efecto, mientras que para estas últimas sólo se requiere el modelo del equipo y un sistema de entrada/salida de datos para comunicarse eficientemente con el usuario, programar un simulador de uso general implica varios problemas adicionales.

Deberá programarse la forma de interacción de los equipos de acuerdo al flowsheet de la planta; además de la metodología de ingreso de los datos, tanto de la estructura (flowsheet) como de cada unidad individual. Obviamente, dependerá del tipo de estructura del flowsheet (con reciclos, lineal, etc) la complejidad matemática para resolver los balances correspondientes, ya que por lo general deberá recurrirse a métodos iterativos.

Los simuladores de procesos pueden dividirse en los siguientes tipos según la filosofía bajo la cual se plantea el modelo matemático que representa el proceso a simular:

- simuladores globales u orientados a ecuaciones

- simuladores secuenciales modulares

- simuladores híbridos o modular secuencial-simultáneo

PRINCIPALES CARACTERÍSTICAS DE LOS SIMULADORES GLOBALES U ORIENTADOS A ECUACIONES

Cada equipo se representa por las ecuaciones que lo modelan.

El modelo es la integración de todos los subsistemas.

Desaparece la distinción entre variables de proceso y parámetros operativos, por lo tanto se simplifican los problemas de diseño.

Resolución simultánea del sistema de ecuaciones algebraicas (no lineares) resultante.

Mayor velocidad de convergencia.

Necesita una mejor inicialización (mejor cuanto mayor sea el problema a resolver).

A mayor complejidad, menor confiabilidad en los resultados y más problemas de convergencia (soluciones sin sentido físico).

Más difícil de usar por "no especialistas".

Por ejemplo, en la Figura V.1 se muestra un esquema de un proceso genérico y su traducción al diagrama de flujo de información, que resulta más útil para el manejo de la información

En la Figura V.2 se muestra un proceso típico de destilación de aguas de mar por métodos evaporativos. El objetivo del proceso, según ya comentamos, es lograr agua potable para uso humano, agrícola o industrial.

SIMULADORES MODULAR SECUENCIALES Y SUS CARACTERÍSTICAS HISTÓRICAMENTE REMARCABLES

Biblioteca de módulos (equipos)

Flowsheet: Equivale a un grafo orientado o digrafo

Orden de resolución fijo (iteraciones)

Tres niveles de iteración (se incorpora otro si se desea optimizar)

1. Cálculos fisicoquímicos.

2. Módulos en sí (ej. flash, columna, etc).

3. Variables de iteración (reciclos).

4. Optimización

Características Relevantes:

Modelos individuales resueltos eficientemente.

Fácilmente comprendido por ingenieros "no especialistas en simulación".

Métodos de convergencia robustos (Sustitución Directa, Wegstein, etc).

La información ingresada por el usuario (relacionable con equipos o corrientes) resulta fácilmente chequeable e interpretable.

Los problemas de diseño (selección de parámetros) son más difíciles de resolver.

Se incrementa la dificultad cuando se plantea un problema de optimización (funcionan como cajas negras).

Poco versátiles, pero muy flexibles, muy confiables y bastante robustos.

¿Por qué los procesos químicos se consideran determinísticos, continuos, estáticos y/o dinámicos?

Proceso Continuo: Es aquel en el que la operación no se detiene. Las diversas partes de la estructura de un proceso en general siempre está recibiendo una alimentación continua y de igual manera están lanzando un producto en forma continua. En la mayoría de los procesos de plantas de procesos químicos o no químicos el proceso continuo se utiliza porque de esta forma se logra mantener un ritmo de producción constante, se consigue más fácilmente el estado estacionario en los equipos de producción y económicamente es más conveniente, ya que los arranques o los paros pueden ser más costosos que en una operación continua.

La simulación en estado estacionario implica resolver los balances de un sistema no involucrando la variable temporal, por lo que el sistema de ecuaciones deseara estudiar o reflejar en el modelo las variaciones de las variables de interés con las coordenadas espaciales (modelos a parámetros distribuidos); entonces deberá utilizarse un sistema de ecuaciones diferenciales a derivadas parciales (según el número de coordenadas espaciales consideradas).

La simulación dinámica plantea los balances en su dependencia con el tiempo, ya sea para representar el comportamiento de equipos batch, o bien para analizar la evolución que se manifiesta en el transiente entre dos estados estacionarios para un equipo o una planta completa. En este caso, el modelo matemático estará constituido por un sistema de ecuaciones diferenciales ordinarias cuya variable diferencial es el tiempo, en el caso de modelos a parámetros concentrados. En caso contrario, se deberá resolver un sistema de ecuaciones diferenciales a derivadas parciales, abarcando tanto las coordenadas espaciales como la temporal (parámetros distribuidos).

REFERENCIAS

Nicolás J. Scenna y col.. (1999). Modelado, Simulación y Optimización de Procesos Químicos. 1999, de ISBN Sitio web: http://www.edutecne.utn.edu.ar/modelado-proc-quim/modelado-proc-quim.pdf

Komentarze